Alors que les fabricants continuent de développer de nouveaux matériaux avancés et des conceptions de pièces innovantes pour maximiser l’efficacité et l’efficience des pièces critiques, les processus d’usinage pour produire ces pièces avancées n’ont pas nécessairement rattrapé leur retard.

Cependant, de nouvelles méthodes d’usinage avancées utilisent des ressources complètement différentes pour former des pièces métalliques. Un tel processus d’usinage appelé usinage électrochimique pulsé (PECM) utilise les principes de l’électrochimie pour usiner des pièces.

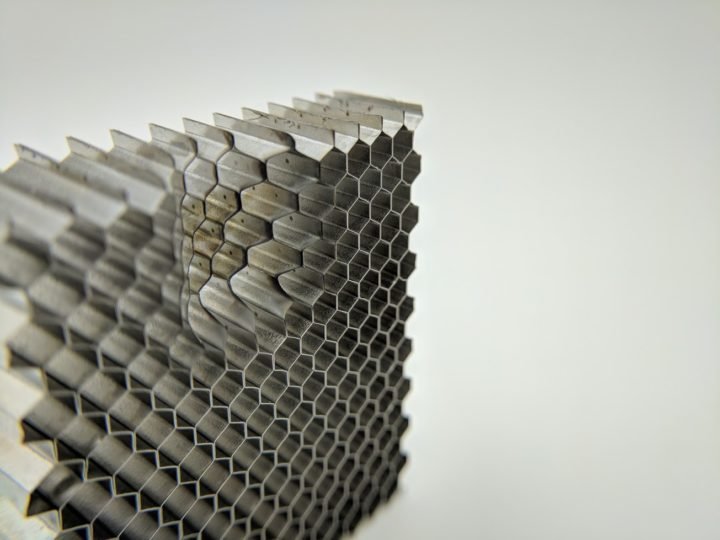

Crédit image : Innovations Voxel

Les innovations récentes en matière de fabrication incluent la miniaturisation des pièces critiques, la mise en œuvre continue de la fabrication additive et la mise en œuvre accrue de matériaux avancés tels que les composites à matrice métallique, les verres métalliques en vrac et les superalliages.1. Ces innovations profitent directement aux fabricants, mais leurs progrès sont étouffés par les processus de fabrication conventionnels en raison des coûts élevés, des capacités d’usinage/finition inadéquates et de l’incapacité à produire efficacement des volumes de pièces élevés.2.

Les défis engendrent l’innovation – et l’un des nombreux procédés de fabrication avancés visant à atténuer certains de ces problèmes s’appelle l’usinage électrochimique pulsé (PECM). Dans cet article, nous décrirons les besoins exacts de la technologie PECM ainsi que ses avantages et ses inconvénients.

Problèmes importants dans la fabrication de pointe

Dans l’aérospatiale, la production d’énergie et la fabrication d’imagerie médicale, les composants critiques dans ces domaines continueront de nécessiter des matériaux à la fois légers et capables de résister à des fluctuations de température extrêmes. Il s’agit d’une réponse directe aux exigences accrues en matière d’efficacité énergétique et de densité énergétique.

Ces fluctuations de température pourraient atteindre une chaleur de 1700 ° C (3000 ° F) dans les moteurs scramjet3, ou 800°C (~1500°F) et 20MPa (~3000psi) dans les échangeurs de chaleur à CO2 supercritique, et aussi bas que 4°K (-269°C, ou -452°F) dans les cryorefroidisseurs à tubes pulsés. Des matériaux dotés des capacités susmentionnées existent aujourd’hui, par exemple certains superalliages de nickel et des composites à matrice métallique, mais ces matériaux avancés ont un prix. A savoir, les qualités abrasives et cassantes de ces matériaux sont considérablement difficiles à fabriquer efficacement pour les processus d’usinage conventionnels, sans encourir des coûts énormes.

La miniaturisation des pièces est un autre objectif majeur pour les ingénieurs et les concepteurs dans l’ensemble de la fabrication, notamment dans les domaines de l’aérospatiale et des dispositifs médicaux. Trois facteurs de motivation affectent la plupart des industries. Premièrement, la miniaturisation réduit les matériaux et la masse nécessaires, ce qui est particulièrement important compte tenu des coûts élevés de nombreux matériaux avancés et de l’effet du poids sur l’efficacité dans de nombreuses applications.

Deuxièmement, la miniaturisation peut améliorer la forme, l’ajustement et la fonction des pièces critiques, car la miniaturisation des composants clés offre de l’espace supplémentaire pour d’autres pièces. Ceci est particulièrement répandu dans les outils de chirurgie robotique où des dispositifs plus petits conduisent à des chirurgies moins invasives. Troisièmement, en réduisant les ressources nécessaires pour fabriquer la pièce, la miniaturisation peut réduire le temps de fabrication4.

La fabrication additive (FA) est un autre exemple d’innovation manufacturière qui a apporté à la fois des avantages et des défis aux fabricants. Il existe plusieurs avantages uniques de la FA qui méritent d’être mentionnés. Premièrement, la FA est capable de réduire considérablement les déchets de matière par rapport aux procédés « soustractifs » conventionnels5. Un autre avantage inhérent à la FA est sa capacité à être utilisée pour un délai d’exécution rapide dans l’itération de la conception, permettant aux ingénieurs de modifier les prototypes de pièces avec plus d’efficacité.

Cependant, les limites de la FA deviennent de plus en plus apparentes à mesure que la technologie continue de se développer dans de multiples industries. Par exemple, la fabrication additive est incapable de produire des caractéristiques de pièces spécifiques, telles que des surfaces superfinies et des caractéristiques à parois minces, notamment sur les surfaces en sous-couche.6.

La FA est généralement limitée à une qualité de surface Ra d’environ 5 à 60 µm et à une épaisseur de paroi de 0,6 mm, ce qui est acceptable pour de nombreuses pièces non critiques, mais la FA seule est insuffisante pour les composants critiques tels que les aubes de turbine à gaz ou les appareils orthopédiques. La FA est également largement incapable de produire des volumes de pièces élevés à des coûts abordables comparables aux procédés de fabrication conventionnels (tels que le moulage par injection de métal, la coulée).

Par conséquent, ces lacunes nécessitent une méthode d’usinage avancée qui peut produire simultanément de petites caractéristiques, des surfaces superfinies et des volumes de pièces élevés pour les matériaux avancés difficiles à usiner. L’une de ces solutions est une technologie unique appelée usinage électrochimique pulsé, également connue sous le nom de PECM.sept et est appliqué aux applications médicales, aérospatiales, énergétiques et industrielles.

Qu’est-ce que le PECM et comment ça marche ?

PECM est une méthode avancée d’enlèvement de matière qui utilise l’électrochimie pour usiner une pièce, par opposition à la méthode conventionnelle d’utilisation de la friction et/ou de la chaleur. Il existe quatre composants principaux de PECM :

Cathode : Aussi appelée outil, elle est fabriquée spécifiquement pour chaque application. Typiquement, la cathode est l’inverse de la forme souhaitée de la pièce.

Anode : également appelée pièce à usiner, étant le matériau qui est finalement dissous pour former la forme souhaitée. L’anode peut potentiellement être une forme presque nette, une pièce usinée de manière conventionnelle, une pièce fabriquée de manière additive ou une matière première en plaque ou en barre.

Fluide électrolytique : Ce fluide, généralement un électrolyte à base de sel, est rincé entre la cathode et l’anode, remplissant deux fonctions simultanées. Tout d’abord, l’électrolyte agit comme catalyseur du courant électrique, permettant la réaction électrochimique. Deuxièmement, le fluide évacue les sous-produits du processus, y compris les hydroxydes métalliques des métaux dissous.

Gap: Appelé espace interélectrodes (IEG), il s’agit de l’espace entre la cathode et l’anode dans lequel le fluide électrolytique est traversé. Cet écart est un facteur considérable pour la performance du procédé électrochimique ; PECM utilise des tailles d’espacement de 10 à 100 µm (0,0004 à 0,004″) et permet l’usinage de caractéristiques beaucoup plus petites que les méthodes ECM conventionnelles.

Avantages et inconvénients du PECM

Le PECM présente plusieurs avantages uniques qui, collectivement, ne sont fournis par aucun autre procédé de fabrication conventionnel. Cependant, la PECM présente également des inconvénients importants.

PECM peut usiner une variété de matériaux avancés, mais il y a des limites. Comme PECM ne repose pas sur le frottement ou la chaleur pour usiner la pièce, la ténacité de ce matériau n’est pas un facteur. Au lieu de cela, la chimie et la conductivité de la pièce sont les principaux facteurs qui déterminent la faisabilité du PECM, offrant à la fois un avantage important et un inconvénient considérable.

Alors que la ténacité variable des métaux tels que l’aluminium et l’Inconel entraînent des différences spectaculaires dans les taux de fraisage CNC conventionnels, l’écart entre leur conductivité est beaucoup plus petit, permettant ainsi à PECM d’usiner des métaux de ténacité variable à peu près au même taux et capacité. Ceci est particulièrement avantageux pour les industries qui nécessitent la fabrication de matériaux difficiles à usiner en grands volumes de pièces, certains exemples comprenant les dispositifs orthopédiques en nitinol et les composants en superalliage de nickel dans les turbosoufflantes.

Cependant, s’appuyer sur l’électrochimie pose des limites matérielles importantes. PECM ne peut usiner que des matériaux conducteurs ; les matériaux non conducteurs tels que les polymères et les céramiques ne peuvent pas être usinés par PECM. De plus, certains métaux réfractaires et valves peuvent être difficiles à usiner électrochimiquement, bien que certaines entreprises aient récemment fait des progrès sur ces matériaux.

PECM peut usiner des caractéristiques uniques avec une efficacité relative, mais n’est pas aussi compétitif lorsqu’il est chargé d’usiner des géométries simplifiées. L’usinage électrochimique permet des caractéristiques de pièces précises et de faibles tolérances comparables aux procédés d’usinage conventionnels.

Par exemple, PECM peut usiner des caractéristiques à parois minces, jusqu’à <0,075 mm ou <0,003″ avec un rapport d'aspect de 20:1. En effet, l'absence de frottement ou de chaleur du PECM ne produit aucune vibration de l'outil ni aucune zone affectée par la chaleur, ce qui permet l'usinage de certaines caractéristiques qui pourraient autrement être sensibles aux vibrations ou à la distorsion thermique. Un autre avantage inhérent au PECM est sa capacité à usiner et à finir des pièces en tandem ; produisant une qualité de surface jusqu'à 0,005-0,4 µm Ra (0,2-16 µin Ra) sans aucun usinage secondaire ni post-traitement.

Ces qualités confèrent à PECM un avantage certain dans l’usinage de pièces aux géométries complexes. Cependant, des processus plus conventionnels seraient probablement mieux adaptés à l’usinage d’une pièce avec des caractéristiques plus simplifiées. Par exemple, le fraisage CNC peut être un processus plus efficace pour usiner des éléments plus grands dans une pièce, tandis que des processus tels que la découpe au laser ou la gravure photochimique seraient probablement plus idéaux que le PECM pour l’usinage de profils 2D plus simples. Par conséquent, l’applicabilité de PECM est spécifique à certaines industries, matériaux et géométries de pièces.

Le PECM peut réduire considérablement les coûts de fabrication mais nécessite des coûts initiaux élevés. PECM est capable de produire des milliers de pièces identiques avec une répétabilité <10µm, car le processus électrochimique n'use pas l'outil. Pour les projets nécessitant des volumes de pièces de l'ordre de dizaines ou de centaines de milliers à des millions, PECM peut réduire considérablement les coûts de fabrication de plusieurs manières. Premièrement, PECM est évolutif de manière unique et plusieurs pièces ou surfaces peuvent être exécutées simultanément pour augmenter le débit. Deuxièmement, les coûts sont réduits en réduisant considérablement les coûts de remplacement des outils et en éliminant les étapes de post-traitement.

Cependant, la fabrication d’une cathode et d’un luminaire pour une application spécifique est un processus itératif qui nécessite une expertise technique importante et entraîne des coûts initiaux importants pour les fabricants. Pour les travaux nécessitant une rotation rapide et/ou des volumes de pièces inférieurs, l’investissement dans PECM ne serait tout simplement pas justifié tant que les volumes de pièces n’augmentent pas, ce qui, selon l’application, peut atteindre des dizaines de milliers de pièces.

Le PECM est né du besoin des fabricants de produire des volumes plus importants de composants critiques avec de petites caractéristiques et des surfaces superfinies de manière plus efficace. Cependant, les fabricants doivent également tenir compte des diverses limites de l’usinage électrochimique, en tenant compte de son prix abordable et d’autres limites, telles que son exclusivité pour les matériaux conducteurs.

Références

- Singh, K. Matériaux avancés pour les turbines à gaz terrestres. Trans Indian Inst Met 67, 601–615 (2014). https://doi.org/10.1007/

s12666-014-0398-3 - Mehrabi, MG, Ulsoy, AG & Koren, Y. Systèmes de fabrication reconfigurables : clé de la fabrication future. Journal of Intelligent Manufacturing 11, 403–419 (2000). https://doi.org/10.1023/A :

1008930403506 - Gautam Choubey, Lakka Suneetha, KM Pandey, Composite materials used in Scramjet- A Review, Materials Today: Proceedings, Volume 5, Issue 1, Part 1,2018, Pages 1321-1326, ISSN 2214-7853, https://doi.org/10.1016/j.

matpr.2017.11.217. - Whitehouse David J. 2012. Géométrie de surface, miniaturisation et métrologie. Phil. Trans. R. Soc. A.3704042–4065, https://doi.org/10.1098/rsta.

2011.0055 - Mani, Mahesh et al. “Caractérisation de la durabilité pour la fabrication additive.” Journal de recherche de l’Institut national des normes et de la technologie vol. 119 419-28. 22 septembre 2014, doi:10.6028/jres.119.016

- Kirka, Michael et Herrington, Daniel. Technologie d’usinage électrochimique pour l’amélioration de la surface des composants fabriqués de manière additive en superalliage à base de Ni. États-Unis : N. p., 2019. Web. doi:10.2172/1502544.

- https://www.voxelinnovations.

com/post/introduction-to- usinage électrochimique

Biographie de l’auteur

Kirk Gino Abolafia est le responsable marketing technique de Voxel Innovations, une société développant le procédé PECM et produisant des pièces en tant que sous-traitant.